焊装车间作为车身成型的核心工序之一,其数智化集成度与供应链协同效率已成为车企产能的核心抓手。随着模块化平台战略的深化,多车型共线生产对夹具的动态调度提出了更高要求,传统静态仓储模式因响应滞后、兼容性不足等问题,直接影响产线节拍稳定性与产品精度控制。

数字化转型是破解汽车制造业柔性生产瓶颈的关键,通过构建覆盖夹具智能仓储管理体系,打通从仓储调度到产线配送的数据链路,实现设备、系统、流程的深度协同,有效解决多车型生产下的夹具管理难题,大幅提升了生产效率与柔性化水平。

难度与挑战

1 焊装线的夹具管理困局

客户作为新能源汽车领域的领军企业,持续深化产能布局,在某地区工厂新建自动化车身焊装生产线,对焊装车间的自动化与柔性化提出了极高标准。新建自动化生产线需满足六车型生产要求,兼容不同车型的车身结构、焊接工艺上的差异化标准,以及实现夹具配置、工序切换、设备调度的动态适配与精准协同。

方案布局规划

2 构建焊装产线的柔性基座

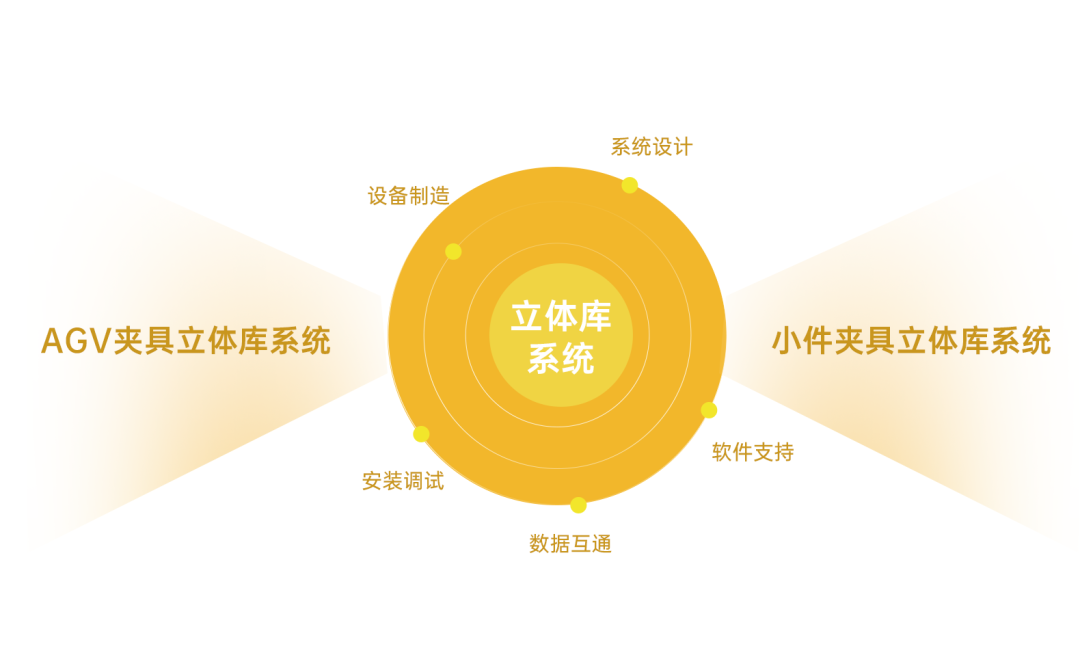

本项目是自动化钢铝车身焊装生产线的交钥匙工程,涵盖从系统设计、设备制造到安装调试的全流程技术服务,为企业客户定制设计AGV夹具立体库系统和小件夹具立体库系统,构建起适配多车型生产的柔性仓储管理体系,可支撑六车型钢制车身车型的混线生产需求。

AGV夹具立体库针对大尺寸、高负载夹具的专业化存储需求,特别配置3台重载堆垛机,单台设备负载能力达4.5t,可稳定承载4.0t级大型夹具。考虑到重型物料的搬运空间需求,巷道宽度设计为2500mm,在保障堆垛机高效运行的同时预留充足作业空间,确保单巷道复合循环节拍稳定保持在32JPH以上,有效提升重型夹具的周转效率。

相较于AGV夹具库的重型存储场景,小件夹具立体库聚焦高频次、小体量夹具的存储需求,配置2台负载2.0t的堆垛机,适配1.5t级小件夹具及C型料框的存储特点。1800mm 的巷道宽度设计兼顾了堆垛机运行效率与空间利用率,保障高频次出入库作业的稳定性。

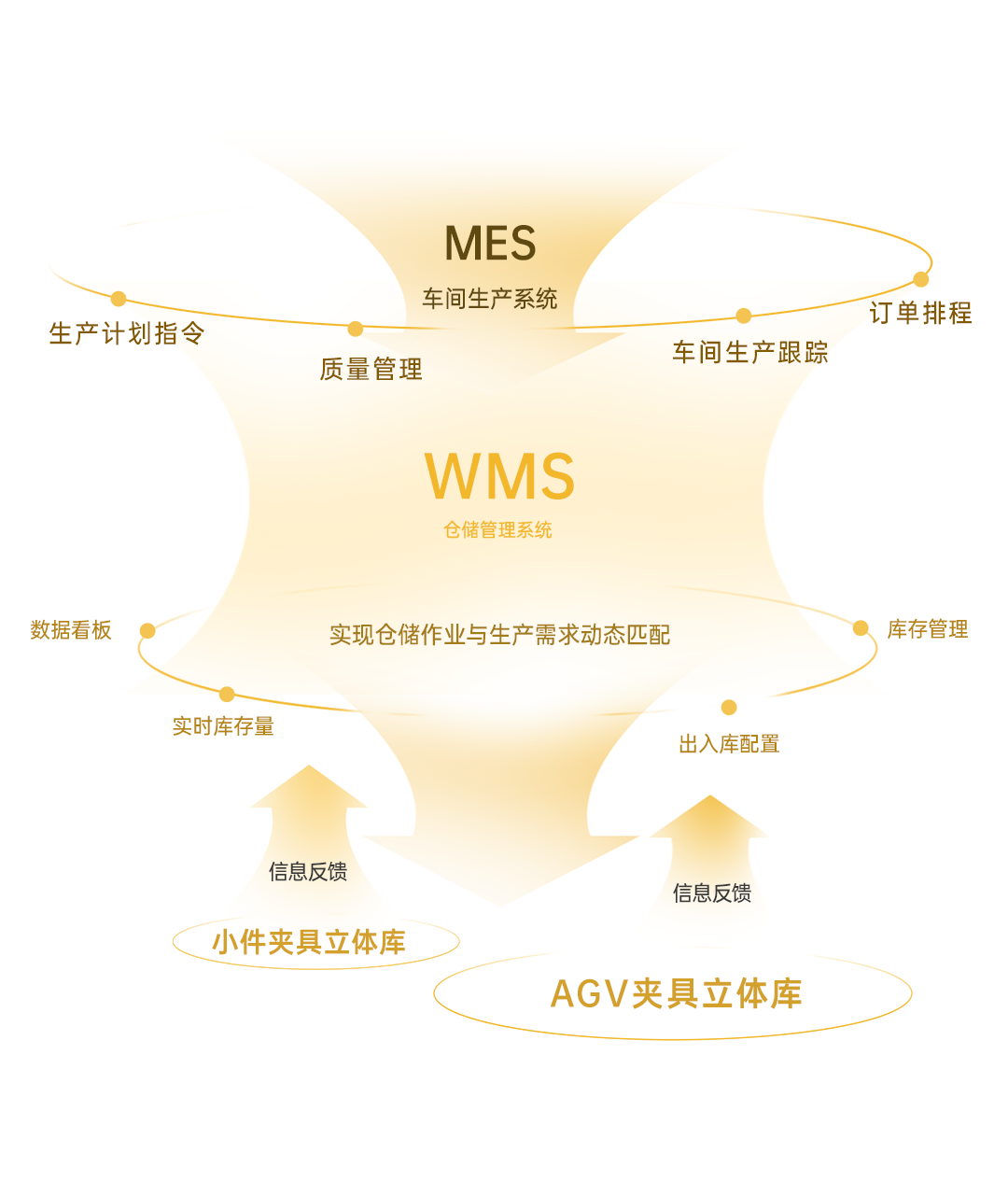

同时,上述的两套立体库系统分别配置的独立 WMS仓储管理系统,可针对不同类型夹具及料框开展全流程管理,通过标准化接口与车间 MES 系统对接,实时接收生产计划指令,同步反馈仓储库存与设备状态,实现仓储作业与生产需求的动态匹配。

项目亮点

3 双库联动的智能仓库体系

本项目为新能源汽车焊装车间智能化升级集成项目,通过定制化的双库协同架构、全链路设备集成与数据闭环能力,构建起 “生产-存储 - 调度” 全链路智能协同体系,将夹具管理从“被动存储”转变为“主动赋能”,为焊装线的高效运行与柔性扩展提供了坚实支撑。

智能库位分配

系统采用动态库位分配算法,根据不同车型夹具的尺寸、重量及使用频率,自动优化存储位置。对于大型夹具,优先分配承重能力强、出入库路径短的库位;对于小件夹具,通过密集存储设计提高空间利用率,无需人工调整库位布局,满足生产线的柔性化生产需求。

重载自动化设备

堆垛机采用伺服驱动与精准定位技术,在4.0t高负载下仍能保持毫米级定位精度。可根据实时入库需求,动态分配堆垛机任务,能在 32JPH的节拍要求内完成调取。

巷道预留AGV输送位

两套立体库系统设计中,每条巷道均预留 2个AGV 输送位,确保货叉取货操作的灵活性与及时性。当需要对不同类型的夹具进行存取时,AGV 可根据实际情况选择合适的输送位进行作业,避免了因输送位单一而出现的拥堵或等待情况,减少设备等待时间,大幅提升夹具周转效率。

来源:甲佳智能